Finalidade

Esta alerta de seguridade destaca o risco de falla das liñas de entrega das bombas de formigón, incluíndo fallas dos accesorios finais.

As empresas que montan accesorios de extremo en mangueiras e tubos de entrega de formigón deben seguir e documentar prácticas de enxeñería sólidas e proporcionar información sobre métodos de inspección aos clientes.

Os propietarios de bombas de formigón deben obter información dos provedores de tubos e mangueiras sobre os métodos de fabricación utilizados e os métodos de inspección adecuados.

Fondo

Houbo incidentes en Queensland onde as liñas de entrega fallaron e pulverizaron formigón a presión.

Os fallos incluíron:

- fallo da mangueira de entrega de goma

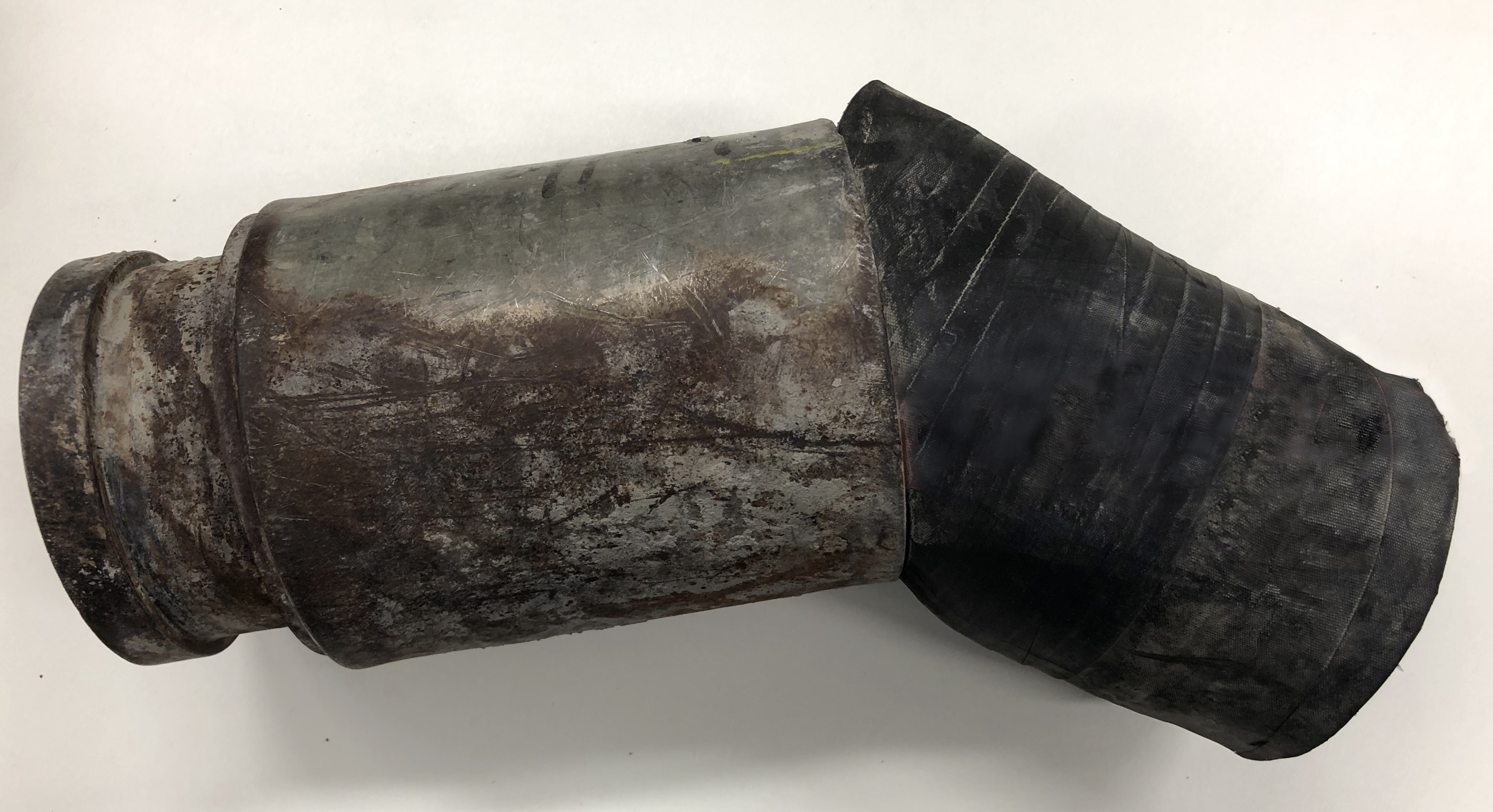

- rachadura do vástago de acoplamento co extremo que se rompe (consulte a fotografía 1)

- o accesorio final comeza a separarse da mangueira de goma (consulte a fotografía 2) coa pulverización de formigón fóra da fenda

- rachadura da brida e separación dunha curva redutora de aceiro de 90 graos de 6 a 5 polgadas, situada na tolva (consulte as fotografías 3 e 4).

A presión de bombeo de formigón pode ser superior a 85 bar, especialmente cando se producen bloqueos. Todos estes incidentes podían provocar feridas graves se os traballadores estiveran preto do lugar onde se produciu o fallo. Nun incidente, o parabrisas dun coche rompeuse a uns 15 metros de distancia.

Parte rachada e avariada do vástago dunha mangueira

Racor de extremo embutido que se separou da mangueira

Brida fallida na curva do reductor de aceiro

Factores contribuíntes

As mangueiras e accesorios finais poden fallar debido a:

- a presión nominal da bomba de formigón superior á da mangueira de goma ou dos accesorios finais

- tolerancias incorrectas nas partes interior e exterior do acoplamento

- o procedemento de estampación ou prensado non cumpre coas especificacións do fabricante

- especificacións incorrectas para a mangueira de goma

- desgaste excesivo, especialmente na parte interna do accesorio por fluxo de formigón.

As bridas dos tubos de aceiro poden fallar debido a:

- soldadura deficiente debido a electrodos incorrectos, preparación incorrecta, falta de penetración ou outras irregularidades de soldadura

- bridas e tubos feitos de tipos de aceiro que poden ser difíciles de soldar

- mala coincidencia das bridas cos tubos (é dicir, a brida non encaixa ben no extremo do tubo)

- manipulación incorrecta da brida do tubo (é dicir, golpear a brida ou o tubo cun martelo cando o tubo e/ou a abrazadera da mangueira adxacentes non están aliñados)

- abrazaderas de mangueira mal encaixadas (por exemplo, tamaño incorrecto, acumulación de formigón).

Acción necesaria

Propietarios de bombas de formigón

Os propietarios da bomba de formigón deben asegurarse de que a presión nominal da bomba de formigón non supere a da canalización. Por exemplo, se unha bomba ten unha presión de formigón de 85 bar, entón é inaceptable que a tubaxe de aceiro sexa substituída por mangueiras de goma cunha clasificación máxima de 45 bar. Os propietarios tamén deben tomar as medidas razoables para garantir que se segue un programa de garantía de calidade ao conectar os accesorios finais para evitar a falla dos accesorios finais. En xeral, é máis doado obter a certificación dun provedor local ao comprar equipos.

Se o propietario dunha bomba de formigón importa compoñentes do estranxeiro, pode ser máis difícil obter información fiable sobre o proceso de fabricación. Este é o caso cando se descoñece o provedor estranxeiro ou non existe a marca do fabricante. Tamén se sabe que os fabricantes sen escrúpulos copian os nomes e as marcas comerciais dos fabricantes, polo que é posible que a marcación dos produtos por si soa non proporcione unha evidencia adecuada de que o produto é apto para o seu propósito.

Un propietario dunha bomba de formigón que importa equipos do estranxeiro asume as funcións dun importador baixo aLei de seguridade e saúde no traballo de 2011(Lei WHS). O importador debe realizar, ou dispor que se realice, calquera cálculo, análise, proba ou exame dos equipos para controlar os riscos de seguridade.

Provedores de tubos e mangueiras

Os provedores de mangueiras e tubos con accesorios de extremo deben asegurarse de que se segue un programa de garantía de calidade ao conectar os accesorios de extremo e de que a información sobre este programa estea dispoñible para o comprador.

Os provedores tamén deben proporcionar instrucións documentadas sobre os parámetros de funcionamento do produto xunto cos métodos de inspección a utilizar.

Se o provedor conecta accesorios de extremo a tubos ou mangueiras, o provedor asumirá as obrigas dos fabricantes segundo a Lei WHS, ademais dos deberes dos provedores.

Montaxe de accesorios de extremo ás mangueiras

Os accesorios finais están unidos ás mangueiras de goma mediante dous métodos, prensado e estampado. Co método de crimpado, as forzas de compresión aplícanse radialmente á parte exterior (ferrula) do accesorio final co vástago interno inserido dentro do extremo da mangueira. Pódese recoñecer claramente un accesorio de extremo engarzado por unhas muescas obvias no exterior do accesorio final (consulte a fotografía 5). Co método de estampación, o accesorio final está unido á mangueira cando o accesorio final é empuxado no extremo da mangueira baixo presión hidráulica. Aínda que haberá algunha marca no axuste final do proceso de fabricación, os accesorios de extremo estampado non teñen muescas obvias como un accesorio de extremo prensado. A fotografía 2 é un exemplo dun accesorio de extremo estampado que está parcialmente separado da mangueira.

Aínda que o engaste e o estampado son fundamentalmente diferentes, ambos os métodos dependen en gran medida do uso de compoñentes de calidade coas tolerancias correctas, ademais de garantir que se siga un proceso estricto para conectar os accesorios finais.

Normalmente, os fabricantes de mangueiras só certificarán que a súa mangueira é capaz de soportar presións de formigón especificadas cando se montan extremos de mangueira de alta calidade. Algúns fabricantes de mangueiras operan baixo o concepto de apar igualadoonde só garantirán a súa mangueira para unha presión máxima, cando se utilicen accesorios de extremo dun fabricante en particular utilizando un método de prensado ou estampado verificable.

Ao montar accesorios de extremo en mangueiras asegúrese de:

- cumprimento de todas as condicións especificadas polo fabricante da mangueira e/ou dos accesorios de extremo

- o material e as dimensións da mangueira son axeitados para o bombeo de formigón e para a colocación do tipo específico de accesorio final

- o tamaño das partes externas e internas do accesorio debe estar dentro das tolerancias especificadas polo fabricante da mangueira ou polo fabricante do accesorio para as dimensións da mangueira utilizada

- o método de fixación do accesorio final debe cumprir as especificacións do fabricante (tamén pode ser necesaria a información do fabricante da mangueira).

A proba do axuste final é unha forma de axudar a demostrar a integridade da conexión. As probas de proba de todos os accesorios ou as probas destrutivas das mostras son métodos que se poden utilizar. Se se realizan probas de proba, o método de proba debe garantir que o accesorio e a mangueira non estean danados.

Despois da conexión do extremo á mangueira, o accesorio debe estar marcado de forma permanente con información sobre o número de lote e unha marca de identificación da empresa que fixa o accesorio final. Isto axudará coa trazabilidade e autenticación do procedemento de montaxe. O método de marcado non debe afectar negativamente á integridade do conxunto da mangueira.

Se hai dúbidas sobre os criterios de fabricación ou as probas relativas ao encaixe final, debe obterse o consello do fabricante do equipo orixinal (OEM). Se isto non está dispoñible, debe obterse o consello dun enxeñeiro profesional debidamente cualificado.

A información documentada sobre o método de fixación do accesorio final debe ser mantida pola empresa que fixa o accesorio final e debe estar dispoñible previa solicitude.

Bridas de soldadura a tubo de aceiro

A soldar bridas a tubaxes de aceiro utilizadas para o bombeo de formigón é unha cuestión complexa e require altos niveis de insumos técnicos e habilidade para garantir que o proceso de soldadura resulte nun produto de calidade.

Débese garantir o seguinte:

- Só se debe utilizar tubos especialmente destinados ao bombeo de formigón. Antes da soldadura, debería haber algún método fiable para verificar que o tubo e as bridas sexan do tipo real solicitado.

- As especificacións de soldadura deben ser compatibles coas características do material de tubo e brida e as especificacións de presión do tubo que se solda. Debe obterse información do fabricante do tubo sobre este problema.

- A soldadura debe realizarse de acordo cun procedemento de soldadura detallado que inclúa a selección de electrodos, instrucións de prequentamento (se é necesario) e o uso dun método de soldadura recomendado polo fabricante da tubaxe.

- Realización de ensaios destrutivos nunha mostra de ensaio para verificar que o método de soldadura é adecuado para o propósito.

Inspección de mangueiras e tubos

Os propietarios e operadores de equipos de bombeo de formigón deben asegurarse de que se realice unha inspección continua dos tubos e mangueiras. Os métodos de inspección e os intervalos para medir o espesor dos tubos descríbense noCódigo de prácticas de bombeo de formigón 2019(PDF, 1,97 MB). Non obstante, ademais, debe aplicarse un programa de inspección aos accesorios de extremo das mangueiras de goma e das bridas dos tubos de aceiro.

Inspección de mangueiras

A información documentada sobre a inspección das mangueiras (é dicir, do OEM), debe ser proporcionada pola empresa que encaixa o accesorio final e esta debe ser transmitida polo provedor de mangueiras ao usuario final.

O programa de inspección debe incluír unha inspección antes do uso e unha inspección periódica co intervalo baseado na frecuencia de uso e no ambiente operativo.

O programa de inspección debe incluír:

- unha inspección interna con niveis de luz suficientes para comprobar que os tubos da mangueira teñen un grosor razoable, que non hai tecidos téxtiles nin reforzos de aceiro ao descuberto, que non hai atascos, rasgaduras, cortes ou roturas do tubo de revestimento e non hai seccións colapsadas do tubo interior. ou mangueira

- unha inspección externa para comprobar que non hai danos na cuberta, incluíndo cortes, roturas, abrasión que expón o material de reforzo, ataques químicos, torceduras ou áreas colapsadas, puntos brandos, rachaduras ou desgaste.

- inspección dos accesorios extremos para detectar un desgaste excesivo e un adelgazamento do espesor da parede

- inspección visual dos accesorios dos extremos para detectar fendas. Se hai algunha dúbida ou hai antecedentes de rachaduras, pode ser necesario un exame non destrutivo

- comprobando que os accesorios dos extremos estean intactos e que non escorren da mangueira debido á vellez ou ás cargas de tracción mecánicas.

Inspección de bridas soldadas en tubos de aceiro

Ademais das probas de espesor da canalización de aceiro (especificadas no Código de prácticas) e da comprobación de danos na canalización, é importante comprobar as bridas do tubo de bombeo de formigón.

O programa de inspección debe incluír a inspección de:

- soldaduras para fisuras, soldadura faltante, socavación de soldadura y consistencia de soldadura

- bridas para comprobar que non estean deformadas e non teñan marcas de martelo

- extremos do tubo internamente para desgaste irregular e rachaduras

- bridas para garantir que están libres de acumulación de formigón e outros materiais estraños.

Hora de publicación: 07-ago-2021